Pada kesempatan ini saya akan membahas tentang

kesalahan saat proses pengelasan dengan las busur listrik dan sebab-sebab

terjadinya kesalahan tersebut. Kesalahan dalam mengelasan tidak jarang kita

temui saat pengelasan. Untuk menghindari terjadinya kesalahan saat pengelasan

maka kita harus tahu sebab-sebabnya. Oleh karena itu kita harus

mengidentifikasi kesalahan yang terjadi, baik secara visual maupun uji terhadap

hasil lasan. Kesalahan dalam pengelasan dapat dibagi menjadi:

1.

Kesalahan

visual atau kesalahan yang dapat dilihat dengan mata

2.

Kesalahan non

visual atau kesalahan yang tidak dapat dilihat dengan mata

Kesalahan Visual

Kesalahan Undercutting

Hasil lasan dari kampuh las ikut mencair kedalam

alur las sehingga terbentuk seperti sebuah parit (cekungan) baik disisi kanan

maupun disisi kiri sehingga jika hal ini terjadi maka akan mengurangi ketebalan

dari bahan yang dilas. Kesalahan ini terjadi karena temperatur yang tinggi

akibat penyetelan arus las yang terlalu besar dan juga bisa disebabkan ayunan

elektroda yang terlalu pendek atau terlalu mepet dengan bahan las

Gambar. Kesalahan Undercutting

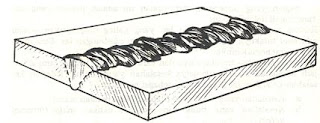

Kesalahan Weaving fault

Hasil lasan membentuk alur yang bergelombang

sehingga ketebalan hasil lasan tidak merata. Kesalahan ini dapat terjadi karena

disebabkan dari ayunan elektroda yang terlalu tinggi atau jarak elektroda

dengan bahan lasan terlalu besar

Gambar. Kesalahan Weaving fault

Kesalahan Surface porosity

Hasil lasan berlubang-lubang karena gelembung gas.

Kesalahan ini dapat terjadi karena disebabkan oleh elektroda yang masih basah,

kampuh lasan yang kotor dan bisa karena adanya gas dari galvanisasi.

Gambar. Kesalahan Surface porosity

Kesalahan Fault of electrode

Hasil lasan membentuk alur las yang tebal pada

jarak/ bagian tertentu. Kesalahan ini dapat terjadi karena pergantian elektroda

saat proses mengelas berlangsung ataupun saat mengelas nyala elektroda sempat

terhenti-henti

Gambar. Kesalahan Fault

of electrode

Kesalahan Weld spatter

Hasil lasan disisi kanan dan kiri bahan banyak

terdapat bekas percikan las/ bintik-bintik akibat las. Kesalahan ini terjadi

karena disebabkan oleh arus yang digunakan untuk mengelas terlalu besar, salah

jenis arus listrik dan karena salah polarisasi

Gambar. Kesalahan Weld

spatter

Kesalahan Alur las terlalu

tinggi

Hasil lasan membentuk kampuh yang ramping dan

menonjol kearah atas. Kesalahan ini dapat disebabkan karena arus yang terlalu

rendah dan jarak elektroda terlalu dekat dengan benda yang akan dilas (kurang

dari satu kali diameter elektroda yang digunakan)

Gambar. Kesalahan Alur las terlalu tinggi

Kesalahan Alur las terlalu

lebar

Hasil lasan membentuk kampuh yang terlalu tebal.

Kesalahan ini dapat terjadi akibat kecepatan dari menggerakkan elektroda yang

terlalu lambat

Gambar. Kesalahan Alur las

terlalu lebar

Kesalahan Alur las tidak

beraturan

Hasil lasan tidak beraturan, terdapat banyak kerak

yang tidak dapat dibersihkan. Kesalahan ini dapat terjadi karena gerakan

elektroda tidak beraturan yang seharusnya elektroda digerakkan kearah mundur

tetapi elektroda digerakkan kearah maju atau dapat keduanya maju dan mundur.

Gambar. Kesalahan Alur las tidak

beraturan

Kesalahan Alur las terlalu

tipis (cekung)

Hasil lasan membentuk kampuh las yang tipis

(cekung). Hal ini dapat disebabkan karena kecepatan mengelas terlalu cepat

dengan arus yang tinggi

Gambar. Kesalahan Alur las terlalu tipis (cekung)

I.9.2 Kesalahan Non-visual

Kesalahan Dasar concave (cekung)

Saat pengelasan pertama

terjadi pencekungan, hal ini dapat disebabkan karena penggunaan arus terlalu besar atau kecepatan menggerakan elektroda

terlalu tinggi sehingga sebagian cairan las jatuh ke bagian bawah.

Gambar. Kesalahan Dasar concave (cekung)

Kesalahan Dasar

berlubang-lubang

Hasil lasan pada bagian dasar berlubang-lubang.

Hal ini disebabkan oleh posisi elektroda terlalu dalam

sewaktu mengelas dan arus terlalu besar.

Gambar. Kesalahan Dasar berlubang-lubang

Kesalahan Incomplete penetration

Hasil lasan akibat kesalahan incomplete

penetration yang akibat dari cairan las yang tidak tembus ke bawah, hal

ini disebabkan oleh beberapa hal yaitu letak elektroda terlalu tinggi, arus terlalu lemah dan jarak sisi kampuh terlalu rapat

Gambar. Kesalahan Incomplete penetration

Apa pengaruh kalau besi di cat dulu baru dilas

ReplyDeletekalau besi dicat dulu, nanti catnya rusak (terbakar) karena terkena panas las sehingga harus melakukan pengecetan ulang

DeleteSering mendapatkan hasil las yg hanya arang atau tidak nempel

ReplyDeleteBagaimana solusinya.?

saya bukan seorang welder, tapi artikel ini cukup menarik.

ReplyDeletemamtaap